如图一、图二所示,压缩空气系统能耗的96%为工业压缩机的耗电,我国工业压缩机的耗电量2006年1800亿度,2007年高达2000亿度,约占全国总耗电量的6%。而当前GDP约为我国1.2倍的日本的工业压缩机耗电量仅为400亿度。这说明我们在调整产业经济结构的同时,还需大力提高压缩空气系统的能源利用效率。

m- v图1 压缩空气系统中的能耗

二、压缩空气系统使用中的泄漏问题

在当前我国企业的压缩空气系统中,能源浪费主要表现为泄漏偏大、压缩机配置及运行仅以保压为目的、供给压力不合理、喷嘴低效、设备用气存在浪费、现场工人用气成本意识

淡薄等等问题。但表现为明显、问题为严重的是压缩空气泄漏。

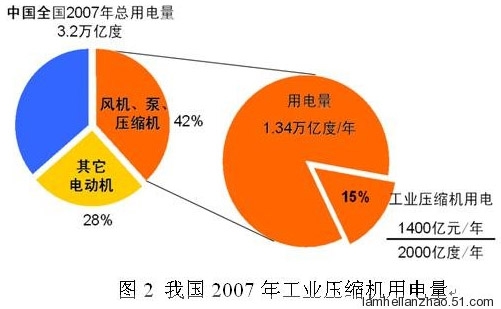

在泄漏问题上,我国工厂中的泄漏量通常占供气量的20-40%,而管理不善的工厂甚至可能高达!图1为一家非常具有代表性的机电产品生产企业的用气分布图,其中泄漏量占比达到29%。

图1 一家机电产品生产企业的用气分布图

泄漏在现场广泛存在,有时一个汽车焊装车间的泄漏点就有数万个。通过对这些泄漏点进行排查,发现泄漏主要产生在橡胶软管接头、三联件、快换接头、电磁阀、螺纹连接、气缸前端盖等处,其现场照片如图2所示。

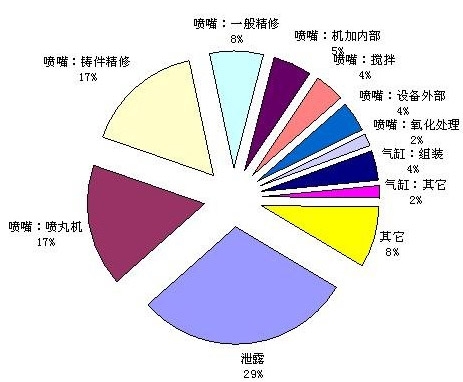

图2 现场泄漏点照片 泄漏不是与生俱来的,而是在使用过程中随着零部件的老化或破损而形成。如图3所示,现场泄漏量的60-70%是寿命泄漏,来自使用了5年以上的设备;10-30%是在使用了1-4年的设备中发现的;而在设备安装阶段由于安装不当或产品允许泄漏等造成的泄漏仅占全部泄漏的5-10%。% q! q/ o/ x8 A9 o# O

图3 泄漏的分类

泄漏不是与生俱来的,而是在使用过程中随着零部件的老化或破损而形成。如图3所示,现场泄漏量的60-70%是寿命泄漏,来自使用了5年以上的设备;10-30%是在使用了1-4年的设备中发现的;而在设备安装阶段由于安装不当或产品允许泄漏等造成的泄漏仅占全部泄漏的5-10%。% q! q/ o/ x8 A9 o# O

图3 泄漏的分类

由此可见,泄漏的存在并不可怕,需要的是我们对泄漏的正确认识,以及由此所需采取的对设备的定期点检和维护。在工厂,完全堵死泄漏不现实,即使采取大规模的堵漏运动,半年后泄漏仍会重新出现。所以,对企业而言,堵漏工作应该常态化,必须将其作为一项日常工作来实施,这样才能将泄漏动态地控制在水平。

三、泄漏损失及堵漏的经济效益

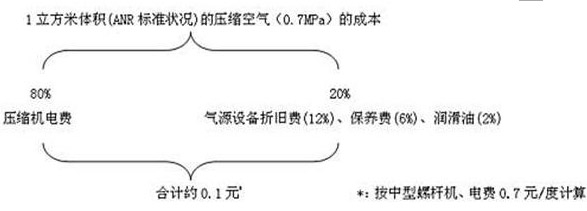

1)压缩空气的成本

压缩空气尽管来自于大气,不是资源性气体,但并非免费使用。为制造压缩空气,工业压缩机需要消耗大量的电力。同时,企业还需负担工业压缩机的购置费用、维护费用以及润滑油费用等。压缩空气的成本构成如图4所示,标准状态下每立方米压缩空气成本约为0.1元。

图4 压缩空气的成本构成

与煤气等资源性气体相比,0.1元/立方米的价格很低廉,但工业现场压缩空气的使用无所不在,用量巨大,一般企业在压缩空气上的成本每年也高达数百万到数千万元。如表1所示,某典型纺织企业一年压缩机用电高达1,415万元,由于行业利润低,该用电电费竟接近企业全年的利润总和。

表1 各行业典型企业的压缩机用电量

|

行业典型企业 |

压缩机装机台数 |

平均运行功率 |

压缩机全年耗电 |

折合电费 |

|

某纺织企业 |

9 |

2,090 kW |

2,021 万度 |

1,415 万元 |

|

某橡胶企业 |

8 |

3,075 kW |

2,277万度 |

1,480万元 |

|

某汽车企业 |

3 |

750 kW |

530万度 |

371万元 |

|

某机加企业 |

3 |

724 kW |

680万度 |

612万元 |

|

某冶金行业 |

7 |

8,260 kW |

6,200万度 |

1,860万元 |

尽管泄漏占比大、压缩空气使用成本高,但现场管理人员对压缩空气成本没有意识或远远低

估了泄漏造成的损失,这导致了当前在工业现场泄漏的广泛存在。

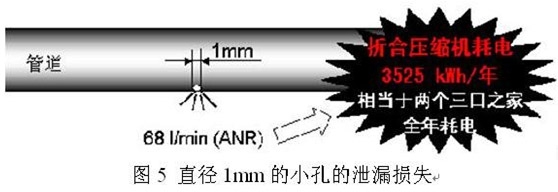

泄漏所造成的损失超出了大多数人的预想。比如,如图5所示,汽车点焊工位的一个焊渣在气管上导致的一个直径1mm的小孔每年导致的损失高达约3,525度电,几乎相当于两个三口之家的全年家庭用电。

图5 直径1mm的小孔的泄漏损失

|

泄漏

孔径

|

泄漏量

(0.7MPa压力下)

|

折算成压缩机

年耗电量(24h×360day)

|

|

0.5mm

|

17l/min(ANR)

|

881KWH

|

|

1mm

|

68l/min(ANR)

|

3525KWH

|

|

2mm

|

272l/min(ANR)

|

14100KWH

|

|

4mm

|

1088l/min(ANR)

|

56402KWH

|

|

泄漏孔径

|

泄漏量(0.7MPa压力下)

|

折算成压缩机年耗电量(24h×360day)

|

|

0.5 mm

|

17 l/min (ANR)

|

881 kWh

|

|

1 mm

|

68 l/min (ANR)

|

3,525 kWh

|

|

2 mm

|

272 l/min (ANR)

|

14,100 kWh

|

|

4 mm

|

1088 l/min (ANR)

|

56,402 kWh

|

3)堵漏的经济效益

如前所述,泄漏主要发生在橡胶软管接头、三联件、快换接头、电磁阀、螺纹连接、气缸前端盖等处。更换接头、清洗三联件中过滤器的自动排水阀、更换电磁阀等所需要的投资都不大,投资回收期往往只需几周到数月。0 e/ [! b$ [5 ^: p’ t. \( Q2 g- t. i

-------------查漏---------------

泄漏量:78.6L/min

压力:0.724MPA

耗*电:0.472KW

损失:3,398度/年