空压机节能行之有效的方法

压缩空气作为生产制造企业的动力源之一,需要不间断运转来保证供气气压的稳定,空气压缩机组则是承担生产制造任务的“心脏”,空气压缩机组的良好运行,是生产制造活动正常进行的重要保障。既然是运转设备,就需要供电,耗电量是企业成本主要的组成部分之一。

在连续供气过程中,整个供气管网系统,是否存在泄露和无效使用,则是成本增加的又一个重要原因。如何降低空压机组的使用成本,行之有效且简单的总结起来有以下几点。

1.设备技术改造

能的机组的采用是设备发展的趋势,比如让螺杆式空压机取代活塞机。螺杆式空压机与传统的活塞式压缩机相比,具有结构简单、体积小、稳定性更高、维护更简便等优势。尤其是近年来节能型螺杆压缩机不断涌现,使得螺杆式空压机的市场份额逐年上升,各家企业争相推出高出能效等级标准的产品,设备技术改造正当时。

2.管网系统的泄漏治理

工厂压缩空气的平均泄漏量高达20~30%,所以节能的首要工作是治理泄漏。所有的气动工具,软管、接头、阀门,一个1平方毫米的小孔,在7bar压力下,一年损失约4000元。空压机管路的优化设计与定期检查刻不容缓。通过耗能,用电、用水生产的动力能源白白地泄漏,是资源的大浪费,应当引起企业管理者的高度重视。

3.管路各段设立压力表进行压降治理

压缩空气每经过一个设备装置后都会产生压缩空气损耗,气源压力会降低。一般空压机出口到工厂使用点,压降不能超过1bar,更严格的是不能超过10%,即0.7bar。冷干过滤段的压降一般为0.2bar,详细检查各段压降,有问题需及时维护。(每提高一公斤压力多增加7%-10%的能耗)。

压缩空气设备选型和评估用气设备压力需求时,需要综合考虑供气压力和供气量的大小,不可盲目地提高设备供气压力和总功率。在保证生产的情况下应尽量调低空压机排气压力,很多用气设备的汽缸只要3~4bar,少数的机械手才要6bar以上。(压力每低1bar,节能约7~10%)。对于企业用气设备,按照设备用气量和用气压力保障生产使用即可。

4.采用的螺杆式空压机

设备选型需采用压缩机,针对企业生产用气情况,需要考虑用气高峰期和低谷期使用情况,可采用变工况,的螺杆式空压机,有利于节能。

目前,国内螺杆空压机,其电机比一般的电机节能10%以上,具有恒压空气,不会造成压差浪费,用多少气打多少气,不用加卸载等优势。比一般的空压机节能30%以上。生产用气对现代生产制造尤其适合,大用气量的单位也可采用离心机组,率大流量缓解高峰用气不足问题。

5.多台设备采用集中控制

多台设备采用集中控制是现代企业管理手段提高一个很好的方式。将多台空压机集中联动控制,可以避免多台空压机参数设置时造成的阶梯式排气压力上升,造成输出空气能源浪费。多台空气压缩机组的联控,后处理设备设施联动控制,供气系统流量监控、供气压力的监控、供气温度的监控能有效避免设备运行出现的各种问题,提高设备运行可靠性。

6.降低空压机进气温度

空压机所处的环境一般放置于室内比较合适,一般空压站内部温度都高于室外,可考虑室外采气。做好设备维护清洁,增加空压机散热效果,水冷、空冷等换热器的交换效果,保持油质等等,这些都能减少能源损耗。依照空压机的运行原理,空压机吸入自然界空气,经过多级处理,多级压缩后形成了高压力洁净的空气供给其它设备。在这整个过程中自然界的空气会不断被压缩吸收了大部分由电能转换过来的热能,压缩空气温度随之升高,持续的高温对设备正常运转是不利的,就需要给设备不断降温,同时再吸入的自然空气降低进气温度,提高进气量是比较理想的状态。

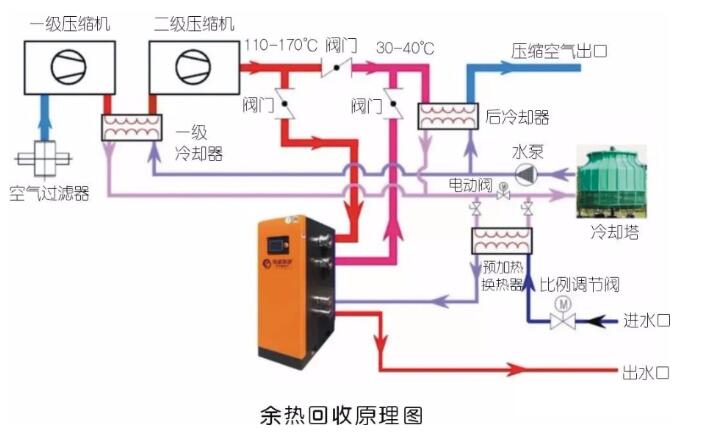

7.压缩过程中余热回收

空压机余热回收一般是利用余热回收设备,靠吸收空压机废热来加热冷水,尽可能减少额外的能源消耗。主要可用于解决员工生活,工业用热水等问题,为企业节省大量能源,从而大大节约企业输出成本。

总之,提高压缩空气使用效率是企业节能减排的重要措施之一,需要管理者、使用者和操作者多方面的共同关注,并采取有效的措施,提高空压机使用率,达到保障生产,降低使用成本的目的。